Die Anwendungen von Industrie 4.0 sind vielfältig. Dies wird auch in diesem Anwendungsfall deutlich. Durch das Sammeln und Analysieren der richtigen Daten kann ein bestimmter Prozess verbessert werden, und mit den Vorhersagen unserer Algorithmen können die richtigen Maßnahmen ergriffen werden.

In diesem Fall hatten wir es mit einem dringenden Problem eines Stahlherstellers zu tun; eine seiner wichtigsten Produktionsanlagen war zum Stillstand gekommen. Es stellte sich heraus, dass in einem Getriebe ein Schmiermittelmangel vorlag, der zum Stillstand der gesamten Produktionslinie führte.

Ursache Root finden

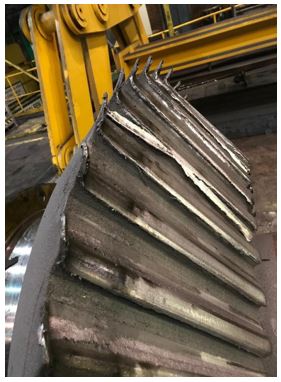

Das Unangenehme an der Situation war, dass der Ausfall des Schmiersystems jederzeit dazu führen konnte, dass mehrere andere Maschinen ihren Betrieb einstellen mussten. Eine Untersuchung der Ursache ergab, dass die Verstopfung in diesem Fall durch eine nicht identifizierte Substanz in den Rohren verursacht wurde, die wahrscheinlich von einer früheren Wartungsarbeit stammte. Außerdem wurde festgestellt, dass viele der Rohre korrodiert waren, was zu Verstopfungen an wichtigen Stellen im Schmiersystem führte. Darüber hinaus gab es offenbar keinen Echtzeit-Einblick in die Wirksamkeit der Schmierung der Anlagen. Obwohl das Schmiersystem bei der täglichen Besichtigung gut aussah, gelangte in Wirklichkeit kein Öl zu den Zahnrädern. Das Foto unten zeigt den Schaden am Getrieb

Intelligente Sensoren sind die Lösung

Da die Ursache des Stillstands nun klar war, konnte das Getriebe repariert und die Schmierung in Ordnung gebracht werden. Aber es ist besser, Ausfallzeiten in Zukunft zu vermeiden. Dazu benötigen Sie Daten, die es Ihnen ermöglichen, mit den richtigen Algorithmen Vorhersagen über die Wirksamkeit des Schmiersystems zu treffen. Es gibt verschiedene Techniken, um dies zu erreichen. Die offensichtlichste ist die Verwendung von herkömmlichen Durchflussmessern. Leider ist die Anschaffung und Installation von Durchflussmessern für ein so großes System extrem teuer. Darüber hinaus ist die Vorlaufzeit für ein solches Investitionsprojekt oft zu lang.

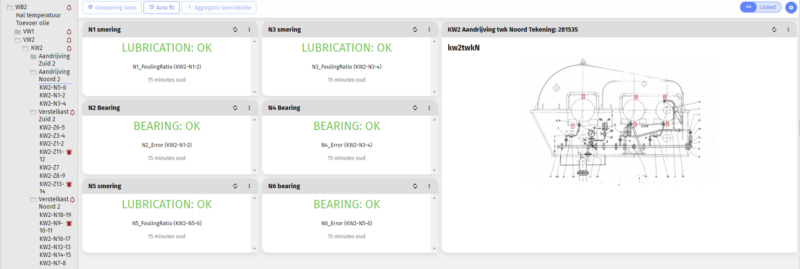

Perfact hat eine bessere Lösung gefunden und in Zusammenarbeit mit Yokogawa über 200 IIoT-Sensoren an verschiedenen Anlagen angebracht. Zusammen mit intelligenten Algorithmen und Alarmen liefert das System Informationen über die Wirksamkeit der Schmierung und fasst diese in einem Dashboard zusammen. Das Dashboard enthält die Anlagenhierarchie der Anlage, so dass bestimmte Schmierstellen leicht zu finden sind. Das Haupt-Dashboard kann bis auf die unterste Ebene der einzelnen Instrumente durchgeklickt werden. Das gesamte Projekt wurde in wenigen Wochen umgesetzt, und später wurden die Algorithmen feinabgestimmt.

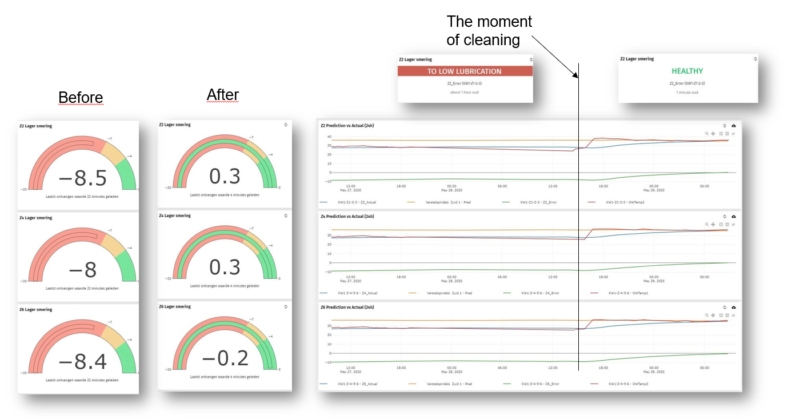

Nach dem Starten des Armaturenbretts gab es sofort Warnungen, die auf eine Menge Schmutz in den Rohren hinwiesen. Nach der Reinigung der Rohre wurden die Anzeigen wieder grün. Dies war der ultimative Beweis dafür, dass die Algorithmen wie vorgesehen funktionieren. Die folgende Abbildung zeigt die Trends und Prognosen für drei der Schmierstellen.

Prädiktive Daten führen zu Ergebnissen

Auf der Grundlage der von den IIoT-Sensoren bereitgestellten Informationen und der Algorithmen, die Vorhersagewerte anzeigen, kann der Kunde handeln. Die Reinigung spezifischer Rohrleitungen wird nun effektiv angewandt und verringert das Risiko ungeplanter Ausfälle und verlängert somit auch die Lebensdauer der Anlagen. Der Mehrwert pro verhinderter Störung beläuft sich auf mehr als 800.000 Euro. Das System hilft auch bei der Priorisierung von Reinigungsmaßnahmen während geplanter Stopps und damit beim Zeit- und Risikomanagement für das Wartungsteam.

Durch die Anwendung von Industrie 4.0 machen wir für unsere Kunden den Unterschied in Bezug auf Anlagenleistung, Budget und Prozessverbesserung. Eine Win-Win-Situation in jeder Hinsicht.