De toepassingen binnen industrie 4.0 zijn talrijk. Dat blijkt ook uit deze use case. Door het verzamelen en analyseren van de juiste data kan een bepaald proces worden verbeterd en met de voorspellingen van onze algoritmes kunnen de juiste acties uitgevoerd worden.

In deze case behandelen we een urgent vraagstuk van een staalfabrikant; één van hun meest kritische productie installaties was namelijk stil gevallen. Wat bleek; er was gebrek aan smering in een tandwielkast en dat leidde tot een stilstand van de gehele productielijn.

Root cause vinden

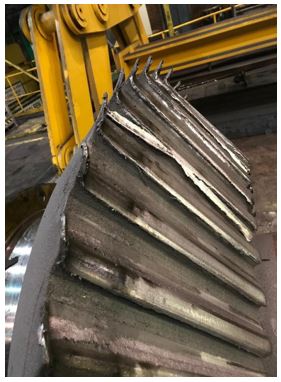

Het vervelende van de situatie was dat het falen van het smeersysteem op elk moment weer verschillende andere machines kon laten stilvallen. Onderzoek naar de oorzaak toonde aan dat de verstopping, in dit geval, was veroorzaakt door een ongeïdentificeerde substantie in de leidingen, waarschijnlijk afkomstig van een eerdere onderhoudsbeurt. Verder bleken ook veel leidingen last te hebben van corrosie en dat zorgde weer voor samenklonteringen op belangrijke punten in het smeeroliesysteem. Daarnaast bleek dat er geen real-time inzicht was in de effectiviteit van de smering van de assets. Hoewel het smeersysteem er tijdens de dagelijkse rondgang ogenschijnlijk gezond uitzag, ging er in werkelijkheid geen olie naar de tandwielen. Op de foto hieronder is de schade aan het tandwiel zichtbaar.

Intelligente sensoren zijn de oplossing

Nu duidelijk was waar de oorzaak van de stilstand vandaan kwam, kon het tandwiel gerepareerd worden en smering op orde worden gebracht. Maar beter is om stilstand in de toekomst te voorkomen. Daarvoor moet je over data beschikken waarmee je met de juiste algoritmes voorspellingen kunt doen over de effectiviteit van het smeersysteem. Er zijn verschillende technieken die toegepast kunnen worden om dit te bereiken. De meest voor de hand liggende is het gebruik van conventionele flowmeters. Helaas is de aanschaf en installatie van flowmeters voor zo’n groot systeem extreem duur. Daarnaast is de doorlooptijd voor zo’n capex project ook vaak te lang.

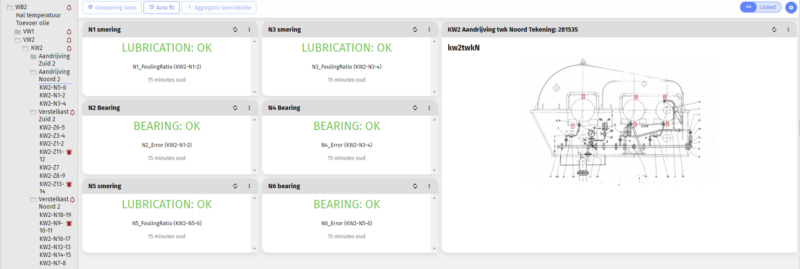

Perfact kwam met een betere oplossing en plaatste in samenwerking met Yokogawa meer dan 200 IIoT-sensoren op verschillende assets. Samen met slimme algoritmes en alarmen geeft het systeem informatie over de effectiviteit van de smering en verzamelt deze in één dashboard. Het dashboard bevat de asset hiërarchie van de fabriek, zodat specifieke smeerpunten eenvoudig gevonden kunnen worden. Op het hoofddashboard kan worden doorgeklikt tot het laagste niveau van het afzonderlijke instrument. Het gehele project werd in een paar weken geïmplementeerd en later werden de algoritmes nog gefinetuned.

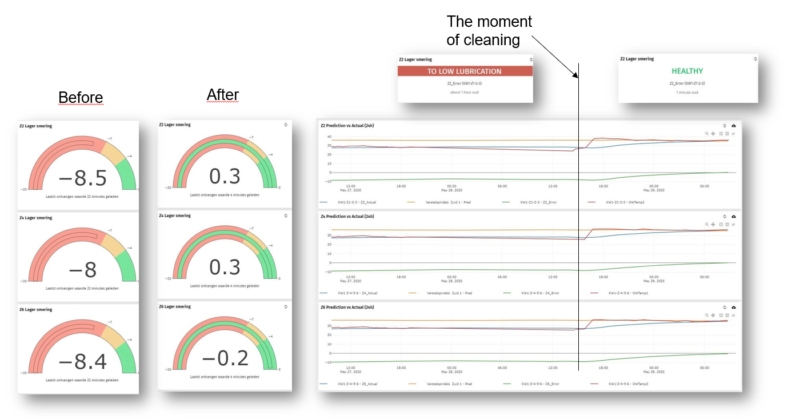

Na het opstarten van het dashboard waren er onmiddellijk waarschuwingen die wezen op veel vervuiling in de leidingen. Na het schoonmaken van de leidingen werden de indicatoren weer groen. Dit was meteen het ultieme bewijs dat de algoritmen werkten zoals ze bedoeld zijn. De onderstaande afbeelding illustreert de trends en voorspellingen voor drie van de smeerpunten.

Voorspellende data leidt tot resultaten

Op basis van de informatie die beschikbaar komt door de IIoT-sensoren en de algoritmes die voorspellende waardes weergeven kan de opdrachtgever handelen. Reiniging van specifieke leidingen wordt nu effectief toegepast en vermindert de risico’s op ongeplande storingen en verlengt daarmee ook de levensduur van de assets. De toegevoegde waarde per storing die voorkomen is, loopt op tot meer dan 800.000 euro. Het systeem helpt ook bij het prioriteren van de reinigingsacties tijdens de geplande stops en daarmee met het tijds- en risicomanagement van de onderhoudsploeg.

Door het toepassen van industrie 4.0 maken we het verschil voor onze opdrachtgever op het gebied van asset performance, budget en procesverbetering. Een win-win situatie in alle opzichten.